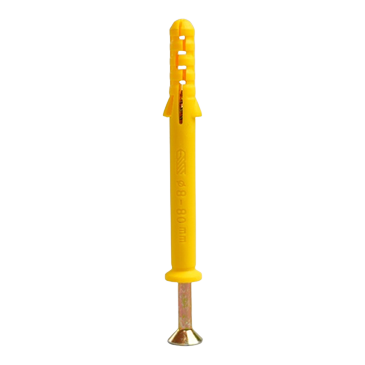

Amikor a hengerelt acél belép a húzási folyamatba, gondosan megtervezett formák sorozatával néz szembe. Ezek a formák olyanok, mint az ellenőrző pontok. Az acélnak egyesével át kell haladnia rajtuk a feszültség hatására, hogy befejezze saját átalakulását. A rajz elve egyszerűnek tűnik, de valójában számtalan technikai részletet tartalmaz. Feszítés hatására az acél szorosan érintkezik a forma belső falával. Ahogy az acél továbbra is áthalad a formán, átmérője fokozatosan csökken, és hossza ennek megfelelően növekszik. Ebben a folyamatban minden méretváltozás összefügg a gázszeg végső teljesítményével.

A rajzolási folyamat alapvető eszközeként a húzószerszám tervezési és gyártási szintje közvetlenül meghatározza a szögrúd minőségét. A forma belső falának kidolgozása az elsődleges szempont. Ha a belső fal nem elég sima, az acél felülete megkarcolódik, amikor áthalad a formán, és finom repedéseket vagy hornyokat képez. Ezek az aprónak tűnő hibák a gázkörmök használata során stresszkoncentrációs pontokká válhatnak, csökkentve a körömtest szilárdságát, sőt, erőhatás hatására a körömtest eltörhet. A forma belső falának több csiszolási folyamaton kell keresztülmennie, a durva őrléstől a finom csiszolásig, majd a polírozásig. Minden lépés arra törekszik, hogy a belső fal olyan sima legyen, mint egy tükör, hogy az acél simán, sérülés nélkül áthaladhasson. )

A formanyílás pontossága is kulcsfontosságú. Gázszegek rendkívül szigorú követelményeket támasztanak a szögrúd méretével kapcsolatban. A gyakorlati alkalmazásokban még a rendkívül kis hibák is befolyásolhatják a rögzítő hatást. A húzószerszám apertúráját pontos méretgradiens szerint kell megtervezni. Az egyes szerszámok nyílása ésszerű méretkülönbséget képez az első és a hátsó formához képest, így az acél fokozatosan és egyenletesen deformálódik a húzási folyamat során. Ez a precíz méretszabályozás nemcsak a szögrúd átmérőjének állandóságát biztosítja, hanem hatékonyan elkerüli az olyan hibákat is, mint az üregek és a túlzott deformáció miatti lazaság az acél belsejében. Az öntőforma gyártása során nagy pontosságú megmunkáló berendezéseket, például CNC megmunkáló központokat használnak a szerszám mozgási pályájának számítógépes programokon keresztül történő pontos vezérlésére, így biztosítva, hogy a szerszámnyílás hibáját nagyon kis tartományon belül szabályozzák. )

A formakúp beállítása a húzószerszám kialakításának kulcsa is. A megfelelő kúp vezetheti az acélt, hogy zökkenőmentesen lépjen be a szerszámba, csökkenti a súrlódást és ellenállást az acél és a szerszám bemenete között, és elősegíti az acél egyenletes feszültségét a szerszám belsejében a túlzott helyi feszültség elkerülése érdekében. Ha a kúp túl kicsi, az acél nehezen tud belépni a szerszámba, ami akadályozhatja a húzási folyamatot; ha a kúp túl nagy, az acél egyenetlenül deformálódik a szerszámban, ami befolyásolja a szögrúd méretpontosságát és felületi minőségét. A mérnököknek meg kell határozniuk a legmegfelelőbb vágószerszám-kúpos típust, miután ismételt számításokat és teszteket végeztek különböző tényezők alapján, mint például az acél anyagtulajdonságai, a húzási sebesség és a húzóerő nagysága. )

A húzási folyamat során a húzóerő szabályozása a kulcsfontosságú tényező a folyamat zökkenőmentes előrehaladásának biztosításához. Ha a húzóerő túl kicsi, az acél nem tudja legyőzni a szerszám ellenállását, és nehéz áthaladni a szerszámon, ami húzási hibához vezet; ha a húzóerő túl nagy, az acél túlfeszülhet, ami elvékonyodhat és eltörhet. A precíz feszültségszabályozás érdekében a modern rajzberendezéseket fejlett érzékelő- és vezérlőrendszerekkel látják el. Az érzékelő valós időben figyeli az acél feszültségét és deformációját a húzási folyamat során, és továbbítja az adatokat a vezérlőrendszernek. A vezérlőrendszer dinamikusan állítja be a húzóerőt az előre beállított paramétereknek megfelelően. Ha nem érzékeli a feszültséget, a rendszer automatikusan növeli a feszültséget; Ha a feszültség túl nagy, a feszültség időben csökken, hogy a húzási folyamat stabil és sima legyen. )

A húzási folyamatban a feszültségszabályozás mellett a kenőanyagok használata is fontos szerepet játszik. Speciális kenőanyagokat egyenletesen visznek fel az acél felületére, hogy kenőfilmet képezzenek az acél és a szerszám között. Ez a kenőfólia jelentősen csökkentheti a kettő közötti súrlódást, csökkentheti az acél felületének kopását, és javíthatja a húzási hatékonyságot. A kenőanyagok bizonyos mértékig elszigetelhetik a levegőt, megakadályozzák az acél oxidációját a húzási folyamat során, és védik az acél felületi minőségét. Különböző típusú acélokhoz és formákhoz olyan kenőanyagokat kell használni, amelyek megfelelőek a legjobb kenési hatás eléréséhez. )

A rajzolási folyamat nem egyik napról a másikra, hanem lépésről lépésre történik. Az acélnak egymás után több formán kell áthaladnia, hogy fokozatosan elérje a kívánt méretet és pontosságot. Ebben a folyamatban minden rajz után ellenőrizni kell a körömrúd méretét és felületi minőségét. Ha hibát talál, állítsa be a rajz paramétereit, vagy időben cserélje ki a formát, hogy megbizonyosodjon arról, hogy a végső szögrúd megfelel a minőségi előírásoknak.

A gázszögek gyártási folyamatában a húzási folyamat nélkülözhetetlen szerepet játszik. A formák gondos tervezése és gyártása, a folyamatparaméterek, például a feszültség pontos szabályozása és az egyes láncszemek szigorú ellenőrzése révén a hengerelt acélt precíz méretű és sima felületű szögrudakká faragják. Ez a precíz faragási eljárás szilárd alapot teremt a gázszegek kiváló teljesítményének megvalósításához, lehetővé téve, hogy a kis gázszegek erőteljes és megbízható rögzítő szerepet töltsenek be olyan területeken, mint az építőipar és a díszítés. A gyártástechnológia folyamatos fejlesztésével a húzási folyamatot továbbra is optimalizálják, hogy erős garanciát nyújtsanak a jobb minőségű gázszegek előállítására.

+86-15052135118

+86-15052135118

Vegye fel a kapcsolatot

Vegye fel a kapcsolatot