Amikor kiválasztja a nagy teherbírású horgonycsavar gyártója építéshez , számos kritikus tényezőt figyelembe kell venni a szerkezeti integritás, a biztonság és a hosszú távú teljesítmény biztosítása érdekében. A horgonycsavarok kulcsszerepet játszanak a szerkezeti elemek betonhoz, falazathoz vagy acélhoz való rögzítésében, így minőségük és kialakításuk minden építési projektnél elengedhetetlen.

Anyagválasztás és teljesítmény

Az anyagválasztás jelentősen befolyásolja a horgonycsavarok tartósságát és teherbíró képességét. A gyakori anyagok a következők:

Szénacél : Erőssége és megfizethetősége miatt széles körben használt. Alkalmas beltéri alkalmazásokhoz, ahol a korrózióállóság nem elsődleges szempont.

Rozsdamentes acél : Kiváló korrózióállóságot biztosít, így ideális part menti vagy vegyileg agresszív környezetben. Általában olyan osztályzatokat adnak meg, mint a 304 és a 316.

Ötvözött acél : Kiváló szakítószilárdságot biztosít, gyakran használják nagy igénybevételű alkalmazásokban, például hidakban és ipari létesítményekben.

A megbízhatóság biztosítása érdekében minden anyagnak meg kell felelnie az ipari szabványoknak, például az ASTM-nek vagy az ISO-nak.

Terhelhetőségi és szeizmikus szempontok

A földrengésveszélyes régiókban végzett építési projektekhez dinamikus terhelésre tervezett horgonycsavarokra van szükség. A legfontosabb szempontok a következők:

Statikus és dinamikus terhelési besorolások : A statikus terhelésekhez a szabványos horgonycsavarok is elegendőek lehetnek, de a szeizmikus események nagyobb alakíthatóságú csavarokat igényelnek.

Beágyazási mélység : A mélyebb beágyazás növeli a kihúzási ellenállást, különösen repedezett betonban.

Tesztelés és tanúsítás : A gyártóknak terhelési vizsgálati adatokat és tanúsítványokat kell benyújtaniuk a teljesítmény extrém körülmények között történő ellenőrzéséhez.

Gyártási folyamatok és minőség-ellenőrzés

Egy jó hírű nagy teherbírású horgonycsavar gyártója építéshez szigorú gyártási szabványokat kell betartani, beleértve:

Meleg kovácsolás vs. hideg kovácsolás : A melegkovácsolás javítja a szemcseszerkezetet, növeli a szilárdságot, míg a hidegkovácsolás pontosságot kínál a menetes alkatrészekhez.

Felületkezelések : A galvanizálás, az epoxi bevonat vagy a mechanikus bevonat meghosszabbíthatja az élettartamot zord környezetben.

Méretpontosság : A szűk tűrések biztosítják a megfelelő illeszkedést és a terheléseloszlást az előre fúrt furatokban.

Ezen tényezők értékelésével a mérnökök és kivitelezők kiválaszthatják projektjeikhez a legmegfelelőbb horgonycsavarokat.

2. Hogyan keressünk megbízható Egyedi méretű horgonycsavar gyártója a közelben

Helymeghatározás a egyedi méretű horgonycsavar gyártója a közelemben magában foglalja a helyi beszállítók felmérését a rugalmasság, az átfutási idők és a termelési képességek szempontjából. Egyedi horgonycsavarokra gyakran van szükség speciális alkalmazásokhoz, ahol a szabványos méretek nem felelnek meg a projekt specifikációinak.

A helyi gyártók előnyei

A közeli beszállítóktól való beszerzés számos előnnyel jár:

Gyorsabb átfutás : A csökkentett szállítási idő lehetővé teszi a projekt gyorsabb befejezését.

Könnyebb kommunikáció : Helyszíni látogatások és valós idejű módosítások lehetségesek.

Alacsonyabb logisztikai költségek : Minimális szállítási költségek a tengerentúli beszállítókhoz képest.

Testreszabási képességek értékelése

Egy megbízható gyártónak a következőket kell kínálnia:

Nem szabványos menetezés : Finom vagy durva menetek speciális nyomatékkövetelményekre szabva.

Egyedi hosszúságok és átmérők : Beágyazási mélység vagy hézagproblémák beállítása.

Különleges fej kialakítások : Hatlapfejű, négyzet alakú vagy süllyesztett fejek a telepítési igények szerint.

Minőségbiztosítás és megfelelőség

A szállító véglegesítése előtt ellenőrizze:

Anyagtanúsítványok : Malomvizsgálati jelentések, amelyek megerősítik az acél minőségét és összetételét.

Prototípus tesztelés : A mintacsavarok teherbírását és illeszkedését tesztelték.

Iparági megfelelőség : ASTM, AISC vagy EN szabványok betartása.

Ha ezeket a szempontokat előnyben részesítik, a vásárlók hatékonyan rögzíthetik a kiváló minőségű egyedi horgonycsavarokat.

3. A szerepe Tűzihorganyzott horgonycsavarok a Korrózióállóságban

Tűzihorganyzott horgonycsavar gyártója A termékek elengedhetetlenek a nedvességnek, vegyszereknek vagy szélsőséges időjárásnak kitett alkalmazásokhoz. A galvanizálási eljárás védő cinkréteget biztosít, jelentősen megnövelve a hosszú élettartamot.

Galvanizálási módszerek összehasonlítása

A különböző korrózióvédelmi technikák a következők:

Tűzi horganyzás (HDG) : Csavarok olvadt cinkbe merítése a vastag, tartós bevonat érdekében.

Elektrogalvanizálás : Galvanizálással felvitt vékonyabb cinkréteg, beltéri használatra alkalmas.

Mechanikus horganyzás : A felülethez tapadt cinkrészecskék mérsékelt védelmet nyújtanak.

A HDG-t kültéri és tengeri környezetben részesítik előnyben, kiváló zárótulajdonságai miatt.

Alkalmazások zord környezetben

A tűzihorganyzott horgonycsavarok előnyeit élvező iparágak a következők:

Tengeri építés : Mólók, dokkok és offshore platformok.

Vegyi üzemek : Ellenáll a savas vagy lúgos hatásnak.

Infrastrukturális projektek : Hidak, autópályák és közműoszlopok.

Hosszú távú tartósság és karbantartás

A horganyzott csavarok minimális karbantartást igényelnek, de erősen korrozív körülmények között rendszeres ellenőrzés javasolt. Az élettartamot befolyásoló tényezők a következők:

Cink bevonat vastagsága : mikronban mérve; a vastagabb bevonatok tovább tartanak.

Környezeti pH-szintek : A savas körülmények felgyorsítják a cink fogyását.

Áldozati védelem : A cink elsősorban korrodál, megóvja az alapacélt.

Kiválasztva a tűzihorganyzott horgonycsavar gyártója bizonyított szakértelemmel biztosítja az optimális teljesítményt igényes körülmények között is.

4. L-típusú horgonycsavarok betonhoz : Tervezési és telepítési legjobb gyakorlatok

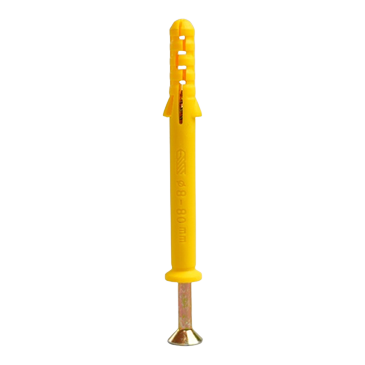

L-típusú horgonycsavar gyártója betonhoz A termékek széles körben használatosak az alapozás rögzítésében, az oszlopok alapjaiban és a gépek rögzítésében. Egyedülálló formájuk kiváló kihúzási ellenállást biztosít betonba ágyazva.

Összehasonlítás más horgonytípusokkal

J-csavarok : Jobb a feszítő terhelésekhez, de nehezebb pontosan pozícionálni.

U-csavarok : Ideális csőtámaszokhoz, de kevésbé hatékony a tiszta feszítő alkalmazásoknál.

Egyenes csavarok : A stabilitás érdekében epoxi- vagy mechanikus expanzió szükséges.

Az L-csavarokat előnyben részesítik könnyű felszerelésük és megbízható teljesítményük miatt.

A beton kompatibilitási és beágyazási irányelvei

A megfelelő telepítés a következőket tartalmazza:

Lyuk előkészítése : Tiszta, megfelelő méretű lyukak fúrása a repedések elkerülése érdekében.

Beágyazási mélység : Általában a csavar átmérőjének 8-12-szerese az optimális szilárdság érdekében.

Kötési idő : Hagyja teljesen megkötni a betont terhelések alkalmazása előtt.

Gyakori telepítési hibák

Kerülje el ezeket a hibákat a hibák elkerülése érdekében:

Helytelen igazítás : A rosszul elhelyezett csavarok gyengíthetik a csatlakozásokat.

Nem megfelelő beágyazás : Csökkenti a terhelhetőséget.

Túlhúzás : Lecsupaszíthatja a szálakat vagy károsíthatja a betont.

Tapasztalttal dolgozni L-típusú horgonycsavar gyártója betonhoz megfelelő specifikációkat biztosít minden projekthez.

5. Megértés ASTM F1554 nagy szilárdságú horgonycsavarok Strukturális alkalmazásokhoz

Nagy szilárdságú ASTM F1554 horgonycsavar gyártója A termékek kritikusak a nagy teherbírású szerkezeti kapcsolatokhoz, és megfelelnek a szigorú teljesítményi szabványoknak.

Osztályok és alkalmazásaik

Az ASTM F1554 három elsődleges fokozatot határoz meg:

36. évfolyam : Általános célú felhasználás 36 ksi folyáshatárral.

55. évfolyam : Közepes erősségű alkalmazások (55 ksi hozam).

105. évfolyam : Nagy szilárdságú szeizmikus vagy dinamikus terhelésekhez (105 ksi hozam).

Tesztelési és tanúsítási követelmények

A gyártóknak a következőket kell tenniük:

Szakítóvizsgálat : A hozam és a végső szilárdság ellenőrzése.

Keménységi tesztek : Anyagállandóság biztosítása.

Kémiai elemzés : Az ötvözet összetételének megerősítése.

Az ASTM F1554 csavarokra támaszkodó iparágak

A kulcsfontosságú ágazatok a következők:

Hídépítés : Nagy fáradtságállóság szükséges.

Erőművek : Hő- és mechanikai stabilitás.

Ipari gépek : Rezgésálló rögzítés.

Kiválasztva a nagy szilárdságú ASTM F1554 horgonycsavar gyártója tanúsított tesztelő létesítményekkel garantálja a megfelelőséget és a megbízhatóságot.

Ez az útmutató mélyreható betekintést nyújt a megfelelő horgonycsavarok kiválasztásához, biztosítva a biztonságot és a teljesítményt a különböző alkalmazásokban.

+86-15052135118

+86-15052135118

Vegye fel a kapcsolatot

Vegye fel a kapcsolatot